北京奔馳實施極致改善 工裝夾具革新實現(xiàn)成本降低99%、效率提升6倍

近年來,北京奔馳汽車有限公司通過精益生產(chǎn)和持續(xù)改進理念,在制造流程中取得了突破性進展。尤其是工裝夾具的優(yōu)化與創(chuàng)新,成為企業(yè)提升競爭力的關鍵舉措。這一極致改善項目不僅顯著降低了成本,還大幅提升了生產(chǎn)效率,為汽車制造業(yè)樹立了新標桿。

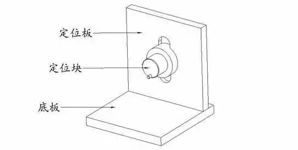

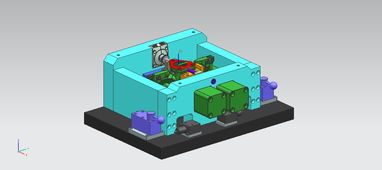

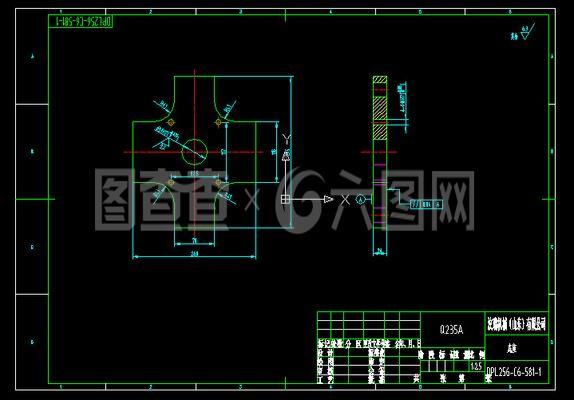

工裝夾具作為生產(chǎn)線上不可或缺的輔助工具,直接影響到零部件的裝配精度和操作效率。過去,北京奔馳的部分工裝夾具設計復雜、通用性差,導致制造成本高昂、更換頻繁,且操作流程繁瑣,影響了整體生產(chǎn)效率。針對這些問題,公司成立了專門的改善團隊,運用價值流分析、模塊化設計和數(shù)字化模擬等方法,對工裝夾具進行全面革新。

在成本控制方面,項目通過標準化零部件、引入輕量化材料以及優(yōu)化采購流程,將工裝夾具的制造成本降低了驚人的99%。例如,通過采用3D打印技術生產(chǎn)定制夾具,減少了傳統(tǒng)加工中的浪費;同時,與供應商建立長期合作關系,批量采購降低了單位成本。這不僅減少了初期投資,還降低了維護和更換費用,為企業(yè)節(jié)省了大量資金。

效率提升是另一個亮點。通過重新設計夾具結構,實現(xiàn)快速切換和多功能集成,操作時間從原來的平均10分鐘縮短至不到2分鐘,整體效率提升了6倍。具體措施包括:引入磁性固定和滑軌系統(tǒng),簡化了夾具的安裝與調(diào)整;采用人體工程學設計,減少了工人的體力消耗和操作失誤;并結合物聯(lián)網(wǎng)技術,實時監(jiān)控夾具狀態(tài),預防故障發(fā)生。這些改進不僅加快了生產(chǎn)節(jié)拍,還提高了產(chǎn)品質量穩(wěn)定性,減少了返工率。

北京奔馳還注重員工培訓和持續(xù)改進文化的培養(yǎng)。通過組織內(nèi)部 workshops 和技能競賽,鼓勵一線員工提出改進建議,使工裝夾具的優(yōu)化成為全員參與的動態(tài)過程。這種自下而上的創(chuàng)新模式,確保了改善措施的可持續(xù)性和適應性。

北京奔馳在工裝夾具領域的極致改善,不僅實現(xiàn)了成本的大幅降低和效率的顯著提升,還強化了企業(yè)的核心制造能力。這一成功經(jīng)驗表明,通過技術創(chuàng)新和管理優(yōu)化,傳統(tǒng)制造業(yè)可以在激烈的市場競爭中保持領先。未來,北京奔馳計劃將這一模式推廣到更多生產(chǎn)環(huán)節(jié),進一步推動智能制造和綠色生產(chǎn),為中國汽車工業(yè)的高質量發(fā)展貢獻力量。

如若轉載,請注明出處:http://www.z792.cn/product/10.html

更新時間:2026-01-08 12:44:54